チャレンジ

製造パートナーへの製造プロセスのアウトソーシングにより、Jeju Semiconductor Corporation (JSC) などのファブレス半導体企業は、ペースの速い研究開発にリソースを集中できるようになりました。 しかし、このビジネス モデルで働くエンジニアは、製造パートナーと顧客の両方とのデータ アクセスとコミュニケーションを管理するという課題を克服する必要があります。

解決策

JSC の増大するデータ アクセス、管理、分析、通信のニーズを満たすには Excel の機能が不十分であることが明らかになったため、リーダーたちは JMP® 統計検出ソフトウェアに目を向けました。 このプラットフォームには、実験計画、機能分析、品質エンジニアリングのためのさまざまな目的に適したツールが用意されており、これらはすべて 1 行のコードも必要とせず、プロセスの安定化と製品知識の作成に不可欠であることが証明されています。

結果

JMP は、分析時間を大幅に短縮し、実験コストと関連するスクラップ予算を制限し、歩留まりを向上させるだけでなく、JSC の積極的なデータ駆動型エンジニアリングに向けた継続的な文化的転換において重要な役割を果たしてきました。

近年の5Gおよびモノのインターネット(IoT)技術の爆発的な普及により、ハイテクメーカーは、半導体業界で何十年にもわたるトレンドであるチップ技術を小型化する新しい方法を革新するだけでなく、その技術をよりカスタマイズし、エネルギー効率を高めるよう、ますますプレッシャーにさらされています。 従来、メーカーは研究開発と製造の両方の組織を運営していましたが、市場は新しい材料の研究開発へのより高いレベルの継続的な投資を必要とする新しいモデルへと移行しています。 そのため、一部の業界リーダーは、組織の焦点を研究開発のみに集中させる新しいモデルに目を向けています。 「ファブレス」半導体運動の先駆者たちは、製造を契約製造パートナーにアウトソーシングすることで、加速した開発スケジュールに最大限のリソースを割り当てています。

この分野をリードしているのは、ファブレス半導体メーカーの済州半導体株式会社(JSC)で、朝鮮半島沖の美しい島に本社を置く済州島にちなんで名付けられました。 しかし、システム半導体に注力する多くのファブレス企業とは異なり、JSCは低消費電力、大容量メモリのトータルソリューションを開発し、IoTや5G市場の先駆者となる準備が整った高付加価値ビジネスを生み出しました。 同社の最適化されたスタティック ランダム アクセス メモリ (SRAM) および同期ダイナミック ランダム アクセス メモリ (SDRAM) 製品は、幅広い用途に使用されており、すでに世界中のスマート シティに影響を与えています。

「メモリ半導体分野は、韓国のサムスン電子やSKハイニックス、米国のマイクロンなど大手グローバル企業が独占しているが、済州半導体は技術への大胆な投資を通じて低電力メモリというニッチ市場をターゲットにすることで、大きな市場シェアを確保している」とJSC副ゼネラルマネージャーのプ・サンドン氏は説明する。 同氏によると、済州島に事業を移転して以来、同社は目覚ましい成長を遂げ、より環境に優しく、より持続可能な新しい種類の製品を生み出したという。

「安定成長に向けた事業構造の変革に努めた結果、メモリ半導体の応用範囲をNANDフラッシュやマルチチップパッケージなどの分野に拡大し、関連製品も300種以上にまで拡大することができました」とプー氏は語る。 さらに、同社は現在、世界的リーダーであるクアルコムとメディアテックを通じて5Gメモリ半導体の認証を受ける手続き中であると付け加えた。 「JSCは今年、特に自動車エレクトロニクス分野のメモリ半導体分野で目立つ存在になると期待されています。」

ファブレスビジネスモデルはイノベーションを加速させるが、データ分析におけるコラボレーションにはより洗練されたアプローチが必要となる。

Pu氏は、JSCの研究開発への多額の投資により、より優れた革新的なエンジニアリングが可能になったと語る。 しかし、エンジニアリング スタッフの分析能力の開発に並行して取り組まなければ、その投資だけでは不十分です。 「分析に対して特別なアプローチを取っているのは、もちろん当社だけではありません」と彼は説明します。 「しかし、メモリ設計、製造、販売、マーケティングなど各分野の専門家が、データに基づく意思決定から生まれたサプライチェーンのパートナーや顧客と有機的な相互協力関係を築いている点が、JSCの特別な点だと思います。」

製造は、アウトソーシングされた半導体組立・テスト(OSAT)企業によってエンドツーエンドで処理されるが、外部の製造プロセスによって生成されるデータは、JSC の研究開発パイプラインにおいて極めて重要な役割を果たしていると同氏は説明する。 慎重かつ再帰的なデータ分析ワークフローの結果から学ぶことによってのみ、より高度でコスト競争力のある低消費電力製品を開発することが可能になります。 したがって、製造プロセス中に生成されたデータは、JSC の研究開発組織に送り返され、最終的に製品知識が次世代のチップ設計に反映される必要があります。

メモリ ウェーハの製造における組み立て工程を担当する Pu 氏は、データ分析のあらゆる側面で OSAT と緊密に連携しています。 「半導体の設計、製造、販売、顧客評価など、私たちの主な課題は、互いに独立して活動するのではなく、フィードバックを与え、受け取り、それに基づいて行動することで、改善に向けて協力して取り組むことです」と彼は言います。 たとえば、アセンブリ パートナーから評価データまたは結果を受け取ると、JSC はそのデータを使用して独自の分析を実行し、実験計画法 (DOE) を使用して新しい実験計画を繰り返します。

実験計画、品質、能力分析のためのオールインワンプラットフォーム

DOE は、エンジニアがカスタム実験シリーズを作成し、テストされた各ウェーハから得られる情報を最大化するアプローチです。 Pu 氏の説明によると、DOE は JSC の分析ワークフローの重要なステップであり、OSAT パートナーからの生データを社内分析用に準備するために必要なデータ アクセスと管理のステップに加えて、統計的プロセス制御、品質および機能分析の方法も含まれています。

長年にわたり、JSC のエンジニアは、データの整理だけでなく分析にも Excel やその他のさまざまなツールに依存していました。 しかし、このアプローチには明らかな限界があり、非効率的なデータワークフローがプロセスの安定化を制限していることがすぐに明らかになったと Pu 氏は言います。

当時、データは完全に Excel 内で整理および分析されていました。 また、豊富な生データにアクセスできるにもかかわらず、ツールの機能と大規模なデータセットを処理できないことにより、エンジニアが収集できる洞察が制限されていました。 「Excel で実験データを適切に分析し、有意な結果を得るのは本当に困難でした」と Pu 氏は説明し、代替ツールを評価しているときに JMP® 統計発見ソフトウェアに出会ったと付け加えました。 彼の目に最初に留まったのは、プラットフォームに組み込まれた DOE 機能でした。

「JMP には、統計を使用して、テストされていない領域でも予測できる機能があります」と彼は説明します。 「[JMP の DOE] を使用すると、過去の実験データを使用して最適な条件を特定することができ、長い間抱えていた慢性的な問題をすぐに解決できました。 JMP はデータ分析において強力なパフォーマンスを発揮します。」

しかし、JMP を採用することによるメリットは DOE だけにとどまりませんでした。 JSC のエンジニアがすぐに気づいたように、このツールにより、すべての分析ワークフローを 1 つのツールに統合して、インタラクティブなウェーハ マップを作成し、根本原因分析によって廃棄物と逸脱回復を削減し、効率的な分割計画を策定し、複数のソースから実用的な形式でデータを収集し、内部および外部の関係者が同様にすぐに理解できる説得力のある視覚化で洞察を伝えることができるようになりました。

「JMP で初めてグラフを作成したり、既存の分析に変更を加えたりする場合、他のどのプログラムよりも手作業が少なく、非常に迅速に行うことができます」と、JSC の OSAT パートナーとのインターフェースとプロセス仕様の交渉を主導する Jeong KyungYun チーフは述べています。 「量産段階では、工程管理や歩留まり管理を担当しており、不具合や歩留まり低下などの問題が発生した場合は、JSCの技術設計・試験チームとともに根本原因を分析します。 その後、調査結果と改善策を工場に伝え、問題を解決して安定した量産を確保します。」

製品の欠陥を分析するには、チームが Fail Bit Map を作成する必要がある、と Jeong 氏は説明します。 「Excel で記述すると、初期設定に時間がかかり、地図が完成した後でも、部分的な拡大や縮小を行うためのマクロを記述する必要があります」と氏は付け加えます。 一方、JMP では、スクリプトやコードを 1 行も記述せずに、グラフ ビルダーで直接 FBM を作成できます。 「これにより、分析に必要な時間が大幅に短縮されます」と Jeong 氏は説明します。また、こうしたコミュニケーションにおいては、「分析結果を数字や言葉で表現するよりも、視覚的なグラフを使用して内容を理解する方がはるかに効果的です」と付け加えます。これは JMP が得意とする分野です。

データ駆動型の実験は、コストのかかる1要素ずつのアプローチに取って代わり、エンジニアリング文化の変革を示唆しています。

JMP の導入により、JSC のエンジニアリング スタッフは、受動的な 1 要素ずつのテストから能動的なデータ主導の意思決定まで、同社のエンジニアリング文化に大きな変化をもたらす一連の分析ベスト プラクティスを標準化できるようになりました。 Pu 氏と Jeong 氏は、この変化がコストと時間の節約の両面で目に見える影響をもたらしたことに同意しています。

例として、Pu 氏は、チームがダイ チッピング プロセスにおける高い不良率を解決した例を挙げています。 彼によると、チームは材料の変更が必要かどうかを把握しようとし、DOE と JMP の適合モデルを使用して、最適な設計空間と条件を迅速に特定することができました。 「JMP がなかったら、試行錯誤でもっと時間がかかっていたでしょうし、視覚的に表現するのも難しかったでしょう」と Pu 氏は言います。

別の例では、チームは、ダイがウェーハ上で分離される最終テスト組み立てプロセスにおける継続的な低歩留まりの問題を調査するように求められました。 このプロセスでは、仕様外の事象が発生し、その結果、欠けが発生する率が高くなります。

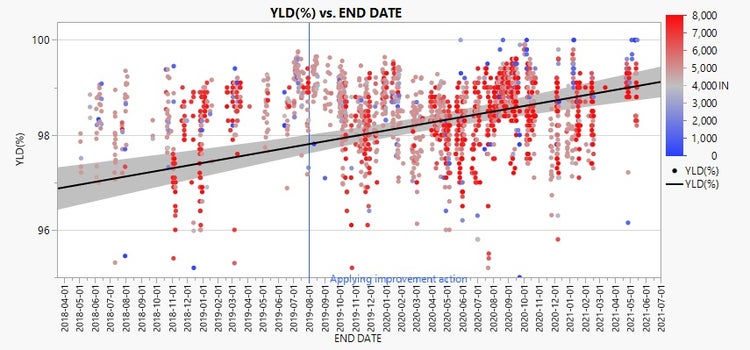

欠陥率を減らしてプロセスを最適化するために、チームは DOE を使用して実験的な鋸条件を繰り返したと Pu 氏は言います。 「ブレードの種類やカット方法の変更から、選択した条件でのパラメータ調整実験まで、JMP のカスタム デザインを使用して実験を実行しました」と彼は説明します。 「そして、適合モデルから導き出された最適化された条件を実装して以来、最終テストプロセスではほぼ 2 年間、低い収量が発生していません。」

JMP がなければ、チームはおそらく一度に 1 つの要素を変更しなければならなかっただろうと Pu 氏は言います。 「ビジネスへの影響を正確に数値化するのは難しいですが、上昇傾向にあると言って間違いないでしょう。」

データ関連の非効率性と課題を合理化することで、JMP®は時間を節約し、品質を向上させます

チームは、JMP が提供するすべてのリソースを最大限に活用してソフトウェアの全機能を学習し、ソフトウェアの使用に伴って分析機能も拡張しました。 さらに、Pu氏とJeong氏とJMPの技術専門家との関係により、JSCの投資から得られる利益が拡大しました。 「JMP でデータを分析する際、生のデータを [JMP の担当者] と共有することがよくあります」と Pu 氏は説明します。 「その後、自分の分析結果を JMP の専門家の分析結果と比較し、分析が適切かどうかを相互チェックできます。 この関係が私の能力向上に貢献したと信じています。」

継続的な学習は継続的な改善の秘訣であり、JSC が自動化の使用を拡大し続けるにつれて、チームの能力もそれに合わせて成長することが非常に重要だと Jeong 氏は言います。 「システム化と自動化が進んでおり、今では製品マネージャーが分析したファブデータにアクセスすることで、誰でも基本的な分析や監視を行うことができるようになりました。」 さらに、彼は「将来的には、収益管理と分析システムの革新も目指しています」と付け加えています。

この記事に記載されている成果は、本稿記載の特定の状況、ビジネスモデル、データ入力、計算環境に固有のものです。Each SAS customer’s experience is unique, based on business and technical variables, and all statements must be considered nontypical.実際の節約、成果、および性能といった特性は、各顧客の構成および条件により異なります。SASは、すべての顧客が同様の結果を得られることを保証せず、また表明しません。SAS製品およびサービスに対する唯一の保証は、製品およびサービスの書面による契約にある、明示的な保証ステートメントに規定された内容です。本稿記載のいかなる内容も、追加の保証条項とみなされることはありません。顧客は、同意済みの契約に基づいた交換、またはSASソフトウェアの実装に成功した後のプロジェクトの成功の要約の一環として、SASとその内容を共有しました。