チャレンジ

データが豊富な製造環境によってもたらされる機会を活用するということは、その課題に立ち向かうことも意味します。 Marelli にとって、これはデータ アクセスの障壁を克服し、データとドメインの専門家間の連携を深める方法を見つけることを意味しました。

解決策

Marelli の技術リーダーは、高度な統計分析と製造データ ワークフロー全体の合理化手段の両方を提供できる分析ツールを求めていました。 複数のステップを 1 つのツールに統合することにより、JMP® 統計的発見ソフトウェアは「統計的観点と視覚化の観点の両方から見て、非常に強力なツール スイートを提供しました」と、電子システム部門のワールドワイド イノベーションおよび改善品質マネージャーである Simone Cianchini 氏は述べています。

結果

JMP の導入以来、Marelli の分析ワークフロー内でデータ探索がベストプラクティスとなり、ドメイン専門家がデータからより多くの価値 (最終的にはより多くの洞察) を迅速に抽出できるようになりました。 さらに、このワークフローは、データとドメインの専門家が同様に好奇心を持ってデータにアプローチできるようにすることで、文化を変えるのにも役立ったと Cianchini 氏は言います。

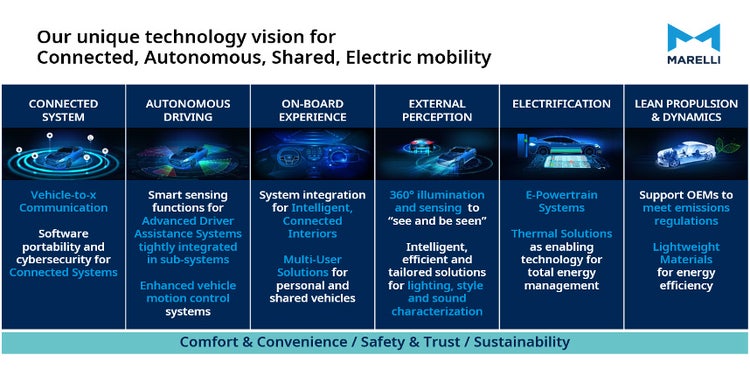

マレリは、世界中で約 54,000 人の従業員を雇用する、自動車分野における世界有数のグローバル独立系サプライヤーです。 革新と製造の卓越性において確固とした実績を持つ同社は、電子機器や先進的な内装、自動車の照明やセンシング技術、車両電動化のためのeパワートレインや熱管理ソリューション、排気システム向けのグリーン技術、内燃機関のパワートレインやサスペンションシステム向けのソリューション、モータースポーツなど、さまざまな自動車製品分野向けの技術を提供しています。

同社の独自の技術ビジョンは、コネクテッド、自律、シェアード電気自動車の急速な開発サイクルに最も顕著に表れており、マレリの経営陣がイノベーションに最も重要であると述べる成熟した分析文化と深く一致しています。 「データの使用は意思決定を加速し、その意思決定をより強力な議論でサポートするための鍵となります。」 収益性を高めるには、(速度 x 効果)/コストという式の出力を最大化することが重要です。 「データの収集、視覚化、分析のすべてがそれをサポートします」と、マレリの電子システム部門のワールドワイドイノベーションおよび改善品質マネージャー、シモーネ・チアンキーニ氏は言います。

製造業務、エンジニアリング革新、統合、研究開発、データサイエンスの分野で 25 年以上の経験を持つシックス シグマ マスター ブラック ベルトの Cianchini 氏は、半導体大手 Vishay 社から Marelli 社に移り、エンジニアリングおよび統合担当シニア マネージャーを務めていました。 同氏は、分析による俊敏性こそが、自身のキャリアを通じて、有意義なイノベーションを推進する組織にとって決定的な価値であると認識するようになったと述べています。

「現代の環境では、データ サイエンスが重要です。 「もはや直感や抽象的な考えに基づいて意思決定を行うことはできません」と彼は言います。組織が競争力を維持したいのであれば、戦略的な分析の実現に投資する必要があります。

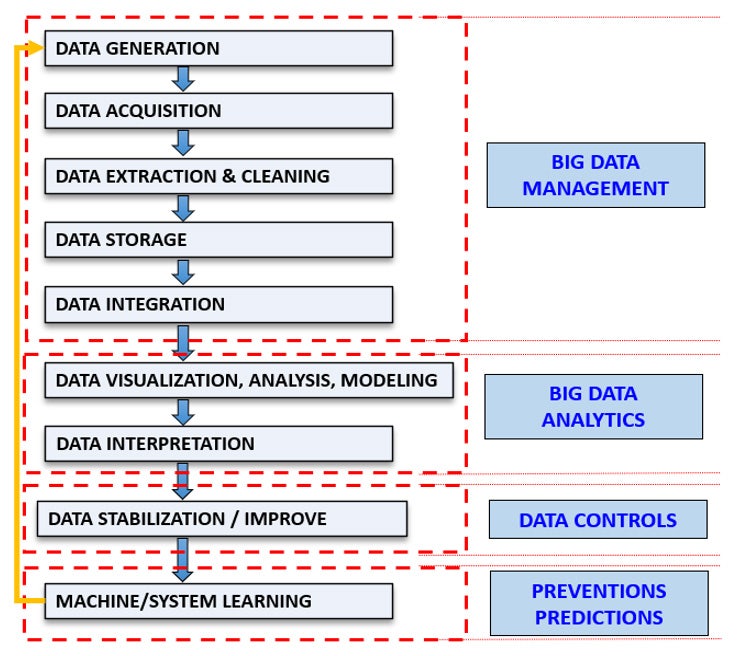

合理化された戦略的なデータワークフローは、分析の成功の基盤です。

この理念に沿って、マレリはエレクトロニクス事業ライン全体にわたって積極的なデータ駆動型意思決定 (3DM) プログラムを導入しました。 3DM は一連の連続的なデータ イニシアチブを標準化し、ビッグ データ管理から始まり、分析、データ制御、予防、予測までを網羅する合理化されたワークフローを提供していると Cianchini 氏は説明します。

「データだけでは物事は起こりません。むしろ、私たちはドメインの専門家として、データから抽出した洞察に基づいて意思決定を行う必要があります」と Cianchini 氏は言います。 「私たちの目標は、この情報をあらゆる方法で活用して、機会を創出し、間違いを回避し、意思決定プロセスを加速することです。」

3DM 最適化の約束を最大限に実現するには、まず収集されるデータが目的に適合していることを確認する必要がある、と Cianchini 氏は主張しています。 そのために、彼は 3 つの重要な質問を投げかけます。特定のデータ使用における顧客は誰ですか? このデータの使用に関して顧客はどのような期待を抱いているのでしょうか? 顧客とコミュニケーションをとる最良の方法は何でしょうか?

「まず、エンジニアリング、運用、人事、さらには CEO や CTO など、エンドユーザーのことを考えなければなりません」と彼は振り返ります。 「データ管理のニーズは人それぞれ異なるため、顧客の声は極めて重要です。」 さらに、複雑さが必ずしも価値を付加するとは限らないと彼は付け加えた。 「単純なデータの視覚化でも、非常に興味深い議論を生み出すことができます。 データは物語を語り、それぞれの物語には異なる視点があり、それぞれの視点は異なる情報を示します。」 よりスマートに働くということは、よりシンプルに働くことを意味することが多いと彼は言います。

ダイナミックな視覚化が障壁と複雑さを解消

データの視覚化は、不要な複雑さをすぐに解消するため、Marelli にとってますます重要になっています。Cianchini 氏は、データの視覚化によってコラボレーションが深まり、プロセス、製品、またはサービスを最もよく理解しているドメイン エキスパートがデータの洞察にアクセスしやすくなると述べています。 「これら 2 つの機能と能力を別々に作業すると、スピードが落ちたり、まったく間違った結論に達したりする可能性があります」と彼は言います。

彼の見解では、データを活用する方法は 2 つある。 1 つ目は、構造化された方法論的なアプローチです。仮説から分析、結果へと進む伝統的な科学的方法です。 2 つ目は、共同探索を重視する非構造化アプローチです。 「こうした会話は必ずしも仮説から始まるわけではなく、単なる好奇心から始まるのです」と彼は述べ、意思決定を最適化する唯一の方法は構造化された方法と非構造化された方法の適切なバランスを達成することであり、完璧なアプローチは存在しないことを強調した。

「私の経験では、より深い分析に進む前に、データを実際に操作してみるのが常に最善だとわかりました。 そして、この段階では、ドメインの専門家が新鮮な視点を得て、既成概念から脱却するのに役立つ破壊的な質問を投げかけることができる人からの外部の視点を取り入れることが特に重要です。」

彼によると、探索的なデータ分析と視覚化は、堅牢な分析ワークフローの中で最も過小評価されている側面の 1 つです。 また、そのワークフロー内で探索を標準のステップまたはベストプラクティスにする分析ツールがあれば、変革を起こすことができます。 「チームと話すとき、私はいつもクリックで遊び、好奇心を持ち、勇気を持って挑戦するように言っています。」 ここで、JMP® 統計的発見ソフトウェアの出番です。

JMP®の統合分析ワークフローは、製品の均一性パフォーマンスを迅速に改善するのに役立ちます。

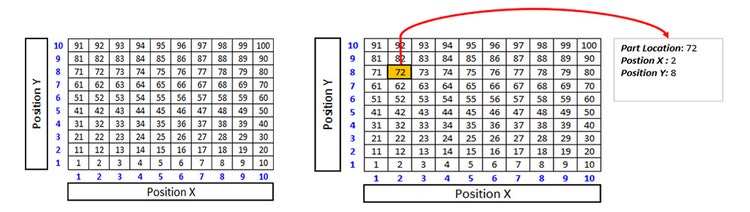

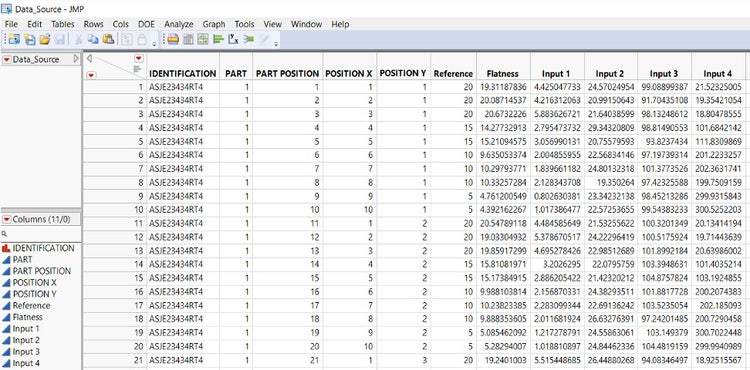

JMP が Cianchini 氏のチームにもたらす俊敏性は、エンジニアがこのツールを使用して製品のパフォーマンス レベルと均一性を迅速に改善した事例によって最もよく説明されるでしょう。 チームは、生産ラインで実際の製品のパフォーマンスを観察した後、まずさまざまな位置 (XY) で製品の平坦度を測定し、ラインの測定システムからプロセス出力データを収集し、各部品の入力情報を評価しました。

「その後、JMP テーブル結合を使用して、プロセスの入力と出力を 1 つに結合しました」と彼は説明します。 「これは非常に強力な JMP 機能であり、さまざまな状況で使用しています。特に、工場の自動化された機械から同様の出力ファイルがある場合に使用しています。」 その結果、入力データと出力データの両方を視覚化する動的なテーブルができたと彼は付け加えた。

「少し調査した結果、プロセス入力が関連しているかどうかを判断することができました」と彼は説明します。 「この情報を取得するスピードが極めて重要でした。これはおそらく、マレリにおけるデータ エキスパートとプロセス エキスパートの融合を完璧に表している例でしょう。」

Marelli のチームが物体の平坦度を測定する方法を示すモデル。

結果として得られる結合テーブルには、プロセスの入力データと出力データの両方が表示されます。

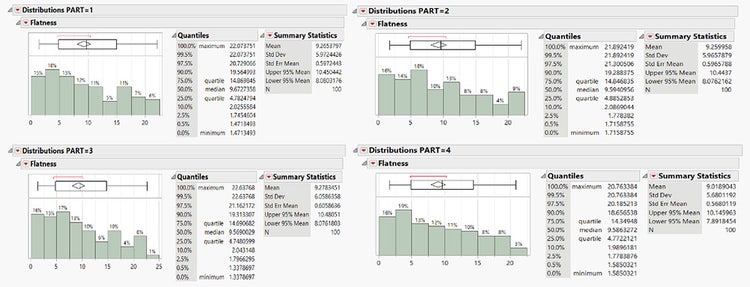

従来のデータ分布では、平坦性の問題をどのように解決するかについて十分な洞察が得られませんでした。

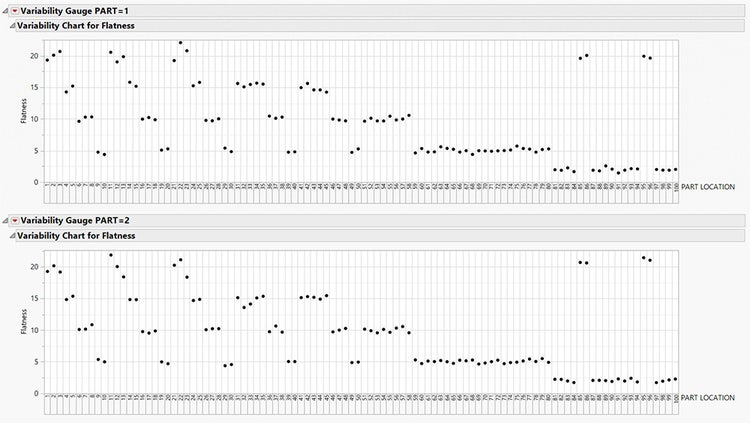

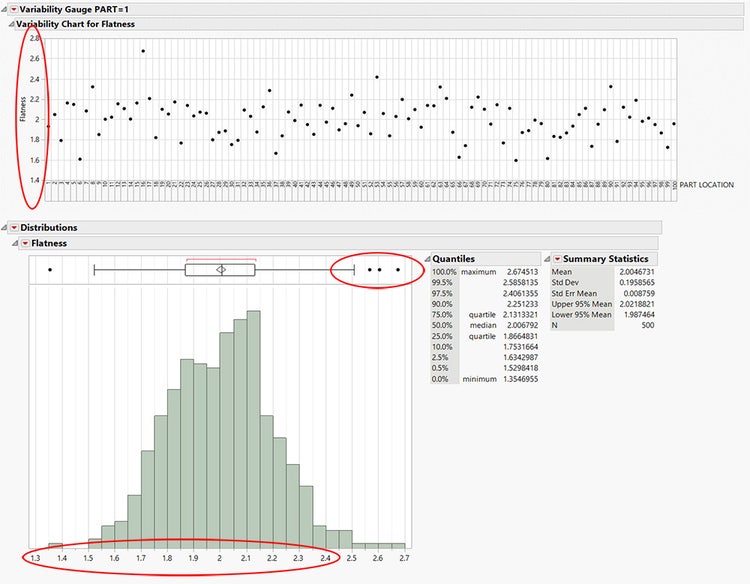

チームは、単一部品の場所別の変動チャートから始めます。

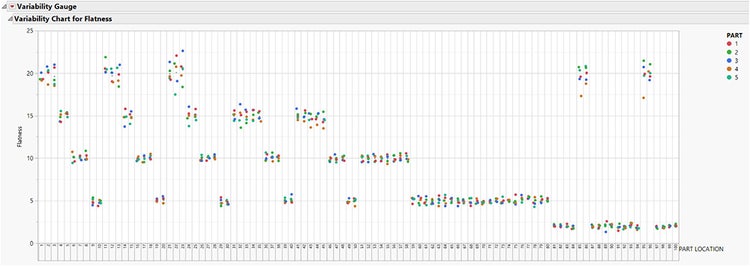

すべての部品の位置平坦度分布が類似していることは明らかです。

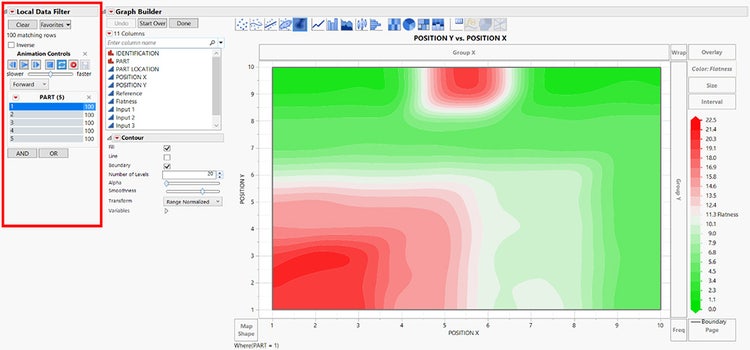

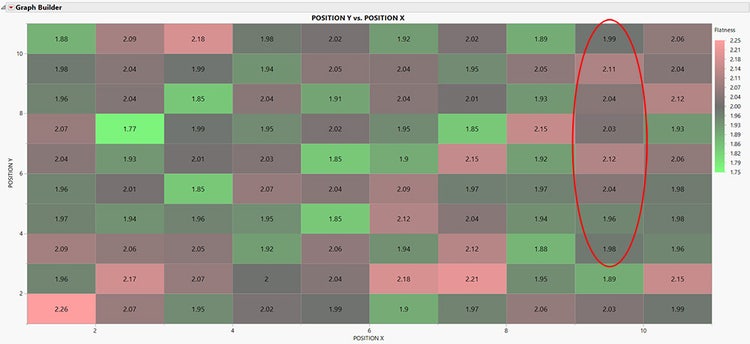

Graph Builder の等高線マップを使用すると、チームは単一の部品をフィルタリングできます。

問題解決のためのコラボレーションを促進するだけでなく、比較的単純なデータの視覚化が、質問と解決策の違いを生むと Cianchini 氏は主張します。 「私たちの出発点が古典的なデータ分布だったとき、チームは平坦性がどの程度広がったかしか見えず、限られた証拠で解決することは不可能でした」と彼は言う。 しかし、変動性と属性ゲージ チャート、Graph Builder 等高線マップ、ヒート マップを実験することで、チームは目の前の問題をより詳細に把握できるようになりました。

視覚化により、一部の専用部品位置の平坦度評価が非常に異なっていることがすぐにわかりました。 「そこで疑問になったのは、この平坦さの違いがすべての部品でどの程度同じなのかということです」と彼は付け加えます。

「漠然とした問題から詳細な説明まで、まさにその通り」

継続的なデータ探索により、さらなる解決策が得られました。 数回クリックするだけで、数秒でフォローアップの視覚化によって詳細な情報が提供され、チームはすべてのパーツにわたって平らな領域の角度と位置が一貫していることを確認できました。 「この等高線マップは、製品とプロセスを深く理解している当社の技術専門家にとって非常に役立ちました」とチアンチーニ氏は言います。 「そして、数式やコーディングも必要ありませんでした。」

この単一の分析ワークフローにより、チームは 2 つの重要な情報をすぐに把握しました。1 つは、すべてのパーツの平坦度分布が類似していること、もう 1 つは、平坦度の値が一貫して高い特定の領域 (左下と中央上) があることです。 この情報を入手したチアンキーニ氏のチームは、機械がどこで変化をもたらしているかを正確に特定することができました。 「まさにそのように、私たちは不特定の問題から詳細な説明へと進み、最終的に問題の解決策にたどり着いたのです」と彼は言います。

一連の分析を経て、チームはプロセスを改善する方法を特定する上で役立つ結論に達しました。 Cianchini 氏のチームは、2 つの特定のパラメータを調整し、ツールに新しく再設計された要素を導入することで、均一性を総合的に改善し、平坦性に関連する欠陥を削減しました。 JMP は、「統計的観点と視覚化の観点の両方から見て、この種の調査に非常に強力なツール スイートを提供します」と彼は言います。

「これは分析文化の重要性、そしてデータに対する好奇心を持つことがなぜ不可欠であるかを示す優れた例です」と Cianchini 氏は結論付けています。 「制約なしに質問し、クリックで遊んでみましょう。 これが、正しい顧客に正しい回答を正しい方法で確実に提供できる唯一の方法です。 好奇心とは、継続的に革新し、継続的に改善できることを意味します。」

動的散布図は、視覚的に情報を抽出する方法を提供します。

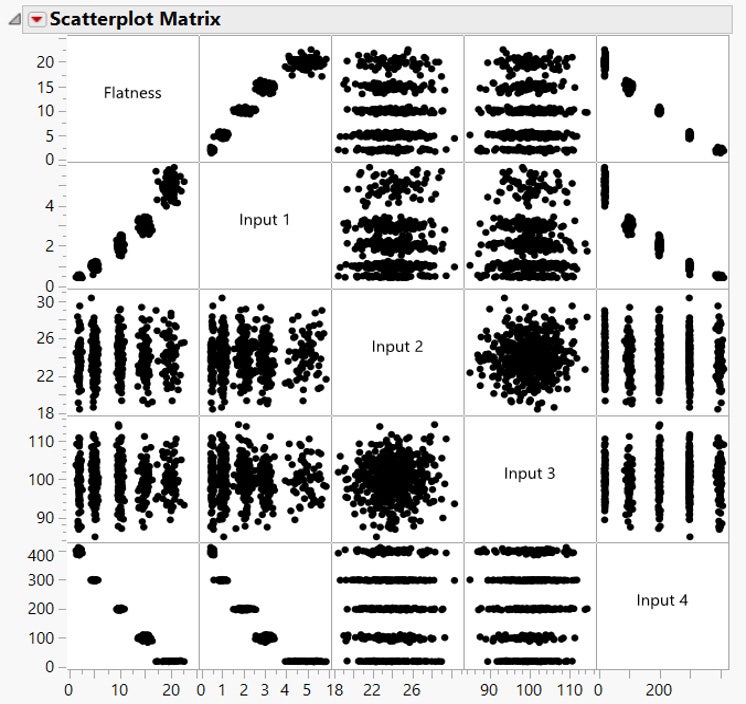

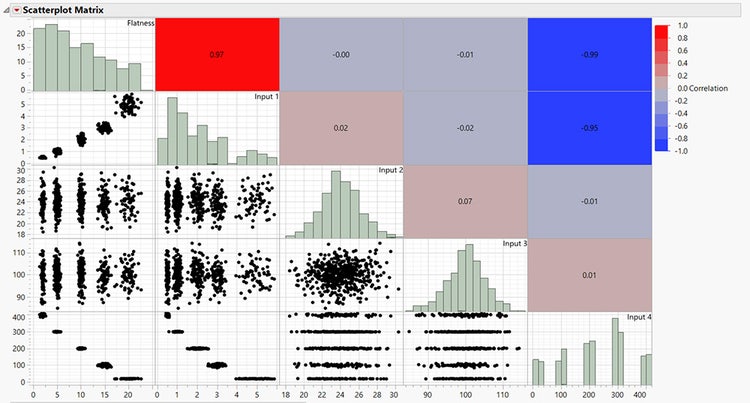

チームは、製造された部品ごとに、プロセス入力の値 (1-2-3-4) と相対的な出力平坦性を記録します。 この情報は、入力と出力の間に相関関係があるかどうか、および出力の変化に特に関連する入力があるかどうかを判断するために使用されます。 1 つのユニークなグラフィックには、カスタマイズ可能な色やその他の視覚化機能によって強化された豊富な情報が含まれています。 このグラフでは、入力と出力の分布 (上から下へのマトリックス対角線)、変数間の相関 (グラフィック モード) (左下マトリックス)、変数間の相関 (統計インデックス付き) (右上マトリックス)、および変数間の相関 (カラー スケール付き) (右上マトリックス) が表示されます。

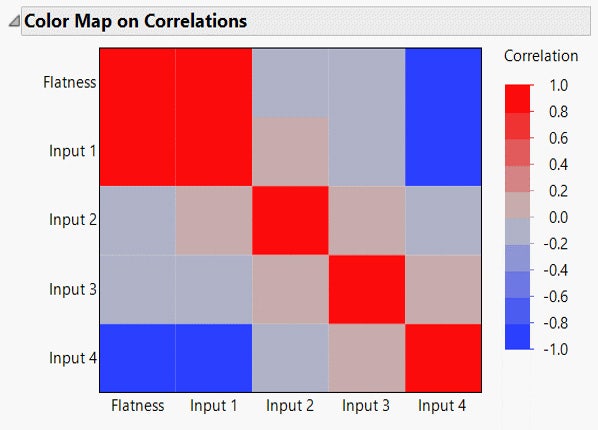

相関値と結合されたカラー マップを使用した視覚的な分析により、出力 (平坦性) と入力 1 には強い正の相関関係があること、出力 (平坦性) と入力 4 には強い負の相関関係があること、入力 2 と 3 は出力の変化に対して重要ではないこと、入力 1 と 4 には強い負の相関関係があるため個別に変更するのは簡単ではないことなど、いくつかの結論がすぐに得られます。

変動ゲージチャートにより、チームはいくつかの重要な結論を導き出すことができました。 新しい構成と設定の結果、全体的に平坦性が低下し、均一性が向上しました。

「これは分析文化の重要性、そしてデータに対する好奇心を持つことがなぜ不可欠であるかを示す優れた例です」と Cianchini 氏は結論付けています。 「制約なしに質問し、クリックで遊んでみましょう。 これが、正しい顧客に正しい回答を正しい方法で確実に提供できる唯一の方法です。 好奇心とは、継続的に革新し、継続的に改善できることを意味します。」

「クリックするだけで遊べる」というのが、組織の文化を変えることができる重要なアドバイスだと彼は言う。

この記事に記載されている成果は、本稿記載の特定の状況、ビジネスモデル、データ入力、計算環境に固有のものです。Each SAS customer’s experience is unique, based on business and technical variables, and all statements must be considered nontypical.実際の節約、成果、および性能といった特性は、各顧客の構成および条件により異なります。SASは、すべての顧客が同様の結果を得られることを保証せず、また表明しません。SAS製品およびサービスに対する唯一の保証は、製品およびサービスの書面による契約にある、明示的な保証ステートメントに規定された内容です。本稿記載のいかなる内容も、追加の保証条項とみなされることはありません。顧客は、同意済みの契約に基づいた交換、またはSASソフトウェアの実装に成功した後のプロジェクトの成功の要約の一環として、SASとその内容を共有しました。