反復測定劣化分析の例

「反復測定劣化」プラットフォームで、疲労によって合金の試験片の亀裂がどのように大きくなっていくかを分析してみましょう。亀裂は、試験のサイクルに伴って(時間が経つのに伴って)大きくなります。亀裂が1.6インチになると、その合金は安全でないと判断されます。ここで、試験片の50%における亀裂が1.6インチに達するまでのサイクル数を推定するとします。この例は、Meeker et al.(2022, ch. 21)で解説されている例を元にしています。

1. [ヘルプ]>[サンプルデータフォルダ]を選択し、「Reliability」フォルダにある「Alloy A.jmp」を開きます。

2. [分析]>[信頼性/反復測定劣化]>[反復測定劣化]を選択します。

3. 「長さ」を選択し、[Y, 目的変数]をクリックします。

4. 「MCycles」(サイクル数)を選択し、[時間]をクリックします。

5. 「試料」を選択し、[ラベル, システムID]をクリックします。

6. [正常とみなす上限]のテキストボックスに1.6を入力します。

7. [OK]をクリックします。

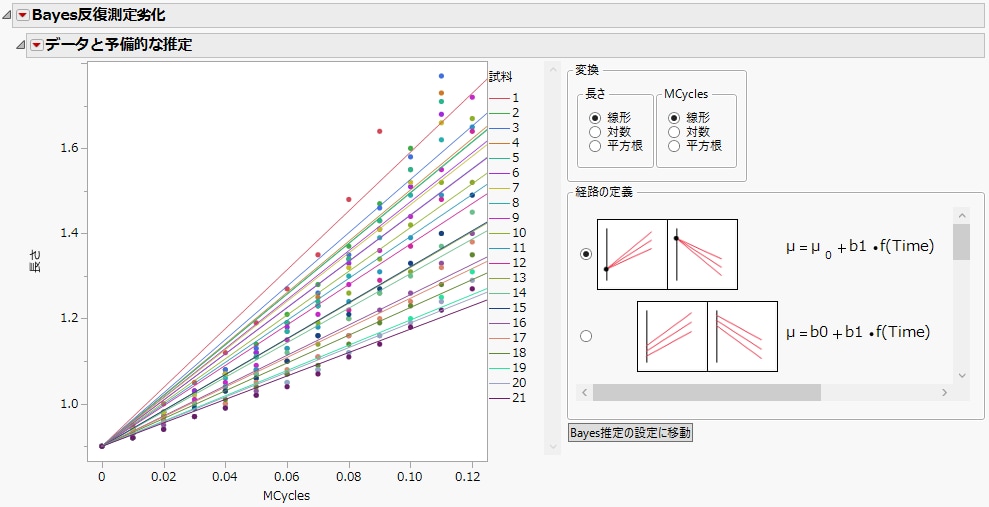

図8.2 最初の「Bayes反復測定劣化」レポート

最初のレポートには、応答変数(長さ)と時間変数(MCycles)に対する変数変換のオプションと、経路のモデルを変更するオプションがあります。

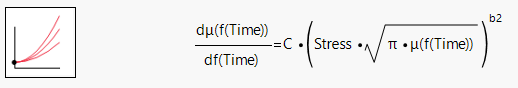

8. 「経路の定義」パネルで、下方向にスクロールして、上から3番目のモデルを選択します。

図8.3 選択されている「経路の定義」モデル

選択されたモデルがデータにあてはめられ、その結果によってプロットが更新されます。

9. [Bayes推定の設定に移動]をクリックします。

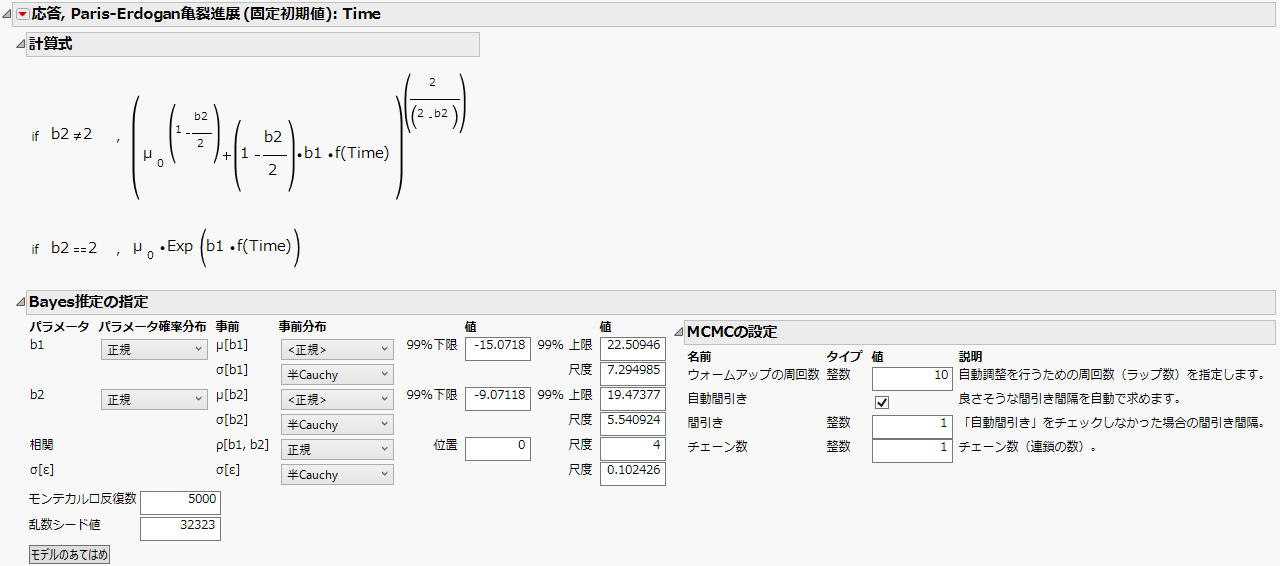

図8.4 最初の反応レポート

最初の反応レポートには、経路の定義計算式の画像と、階層型Bayesモデルの事前確率を指定するためのパネルが表示されています。また、Bayes推定法を制御するオプションもあります。

10. [モデルのあてはめ]をクリックします。

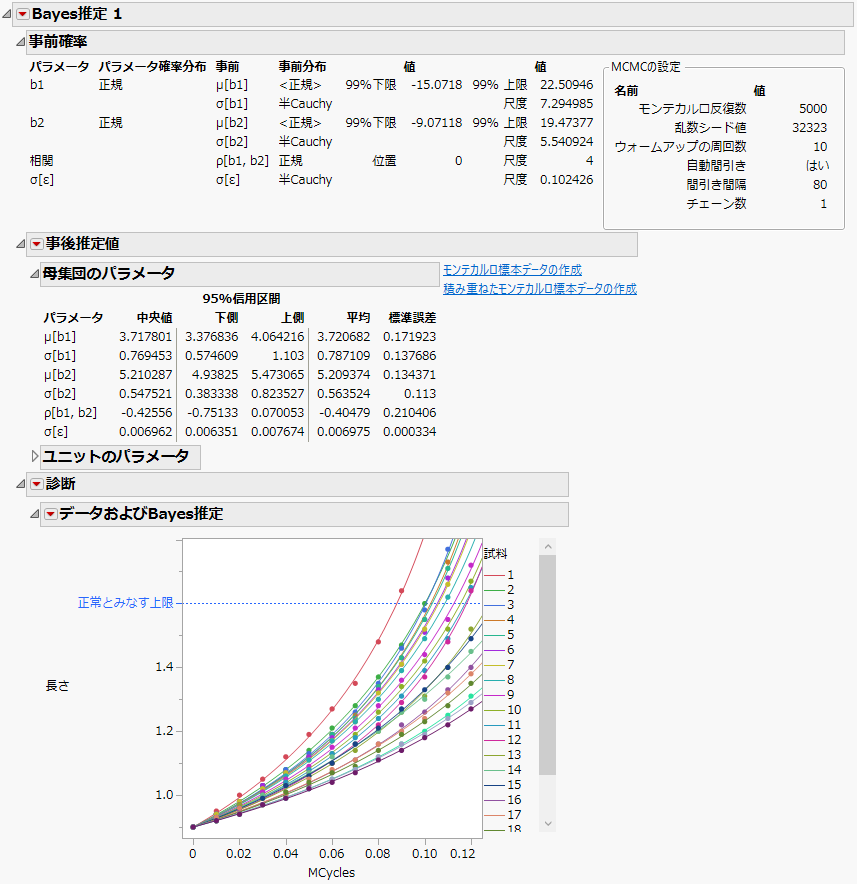

図8.5 Bayes推定レポート(一部)

「事後推定値」レポートには、Markov連鎖モンテカルロ(MCMC; Markov Chain Monte Carlo)法の結果が表示されます。表の右側にあるリンクをクリックすると、サンプリングされたすべてのMCMC標本を含むデータテーブルが作成されます。「診断」レポートには、観測データに対して、あてはめたモデルの曲線が描かれたグラフが表示されます。

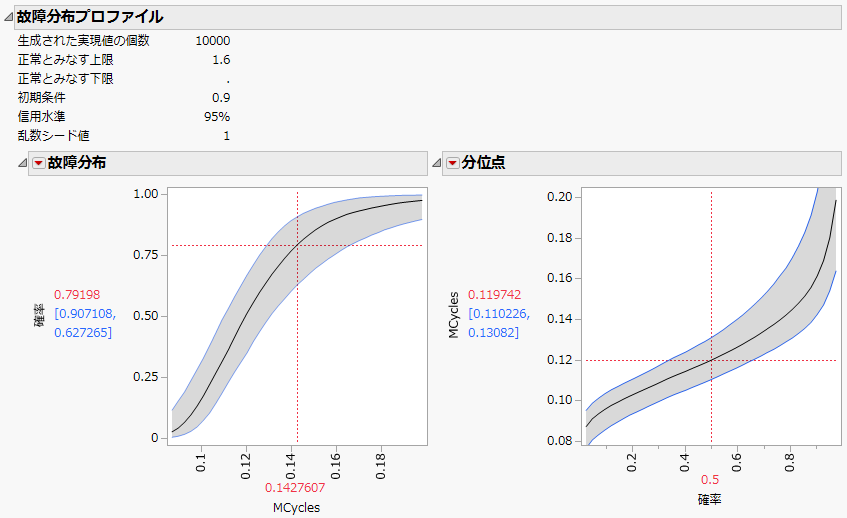

「故障分布プロファイル」レポートを使用して、亀裂の大きさの50%が1.6インチに達するまでのサイクル数を推定するとします。

11. 「分位点プロファイル」で、「確率」に「0.50」と入力します。

図8.6 故障分布プロファイル

「正常とみなす上限」は1.6インチでした。そのため、1.6インチ以上となった試験片は、「故障分布プロファイル」レポートの故障分布プロファイルと分位点プロファイルで故障とみなされます。確率が0.50の「分位点」プロファイルでは、亀裂の大きさの50%が1.6インチとなる推定サイクル数は0.1197で、このときの95%信用区間は0.11~0.131であることを示しています。